UM RCF Wheel

UM Rolling Contact Fatigue of Wheel

Модуль UM Rolling Contact Fatigue of Wheel разработан для моделирования накопления контактно-усталостных повреждений в колёсах подвижного состава железных дорог.

Модуль может быть использован для выполнения сравнительных многовариантных расчётов, например, для решения задачи оптимизации профиля поверхности катания колеса по критерию контактной усталости.

Возможности модуля UM Rolling Contact Fatigue of Wheel

Модуль UM RCF Wheel позволяет:

Модуль UM RCF Wheel позволяет:

• определять скорость накопления контактно-усталостных повреждений в колёсах с различными профилями поверхностей катания с использованием данных, полученных в результате моделирования динамики движения железнодорожного экипажа с помощью модуля UM Loco;

• использовать четыре критерия контактно-усталостного разрушения для моделирования накопления повреждений;

• учитывать влияние износа профиля колеса на скорость накопления контактно-усталостных повреждений с помощью инструмента UM Loco/Wheel Profile Wear Evolution;

• учитывать влияние твёрдости колёсной стали на скорость накопления контактно-усталостных повреждений;

• учитывать влияние остаточных напряжений на скорость накопления контактно-усталостных повреждений;

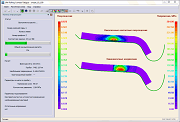

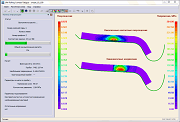

• с помощью графического интерфейса представлять процессы моделирования напряжений и накопления повреждений в материале колеса в режимах отображения изолиний и заливки цветом.

Критерии контактно-усталостного разрушения

Для моделирования накопления повреждений в модуле используются четыре критерия контактно-усталостного разрушения:

Для моделирования накопления повреждений в модуле используются четыре критерия контактно-усталостного разрушения:

• критерий амплитудного значения максимального касательного напряжения;

• критерий Данг Вана;

• критерий Сайнса;

• комбинированный критерий.

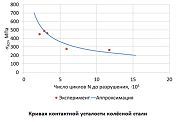

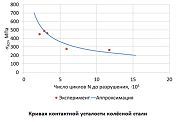

Вычисляемые эквивалентные напряжения сопоставляются с повреждающими в соответствии с кривой контактной усталости колёсной стали, полученной по результатам экспериментов и устанавливающей зависимость числа циклов до разрушения от уровня эквивалентных напряжений.

Накопленные усталостные повреждения в точке материала колеса определяются с использованием кривой контактной усталости суммированием повреждений.

Модель колеса

В модуле используется конечноэлементная модель фрагмента колеса, состоящая из восьмиузловых конечных элементов с размером ребра 1 мм.

В модуле используется конечноэлементная модель фрагмента колеса, состоящая из восьмиузловых конечных элементов с размером ребра 1 мм.

В узлах конечноэлементной схемы удобно накапливать контактно-усталостные повреждения.

Такая модель позволяет определять напряжения в подконтактном слое колеса с минимальными затратами машинного времени и достаточной точностью.

Определение эквивалентных напряжений

|

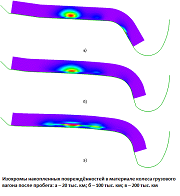

Накапливаемые усталостные повреждения приписываются одному радиальному сечению колеса, которое контактирует с рельсом один раз за один оборот. Таким образом число решений контактных задач равно числу оборотов колеса на заданном пробеге.

Для решения задачи качения в модуле UM Loco используются модели контактных сил В. Кика и И. Пиотровского и модель Калкера CONTACT. С помощью этих алгоритмов вычисляются нормальные и касательные силы в узлах двухмерной сетки, расположенной на поверхности контакта. В результате моделирования динамики движения железнодорожного экипажа с помощью модуля UM Loco создаётся файл с исходными данными для модуля UM RCF Wheel, в котором содержаться значения сил в контакте на каждом шаге по пробегу.

Для ускорения вычисления напряжений из конечноэлементной модели колеса по размеру контактного пятна выделяется фрагмент, на грани которого накладываются упругие связи.

В процессе моделирования накопления контактно-усталостных повреждений в модуле UM RCF Wheel полученные силы на каждом шаге по пробегу прикладываются в узлах контактной поверхности выделенного конечноэлементного фрагмента колеса.

В результате решения задачи методом конечных элементов определяются эквивалентные напряжения в узлах конечноэлементного фрагмента, которые затем сопоставляются с повреждающими в соответствии с кривой усталости колёсной стали.

|

|

Учёт твёрдости колёсной стали

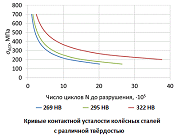

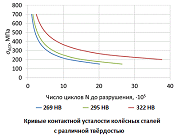

Кривые контактной усталости построены с помощью обработки результатов испытаний на контактную усталость. Образцы для испытаний изготавливались из опытных плавок колёсных сталей, имеющих различный химический состав. Для построения кривых были выбраны три опытных плавки, охватывающие диапазон твёрдости от 260 до 320 HB.

Кривые контактной усталости построены с помощью обработки результатов испытаний на контактную усталость. Образцы для испытаний изготавливались из опытных плавок колёсных сталей, имеющих различный химический состав. Для построения кривых были выбраны три опытных плавки, охватывающие диапазон твёрдости от 260 до 320 HB.

Кривые контактной усталости колёсных сталей с различной твёрдостью построены для четырёх критериев контактно-усталостного разрушения.

Полученные кривые контактной усталости могут быть использованы при моделировании процесса накопления контактно-усталостных повреждений для колёсных сталей, близких по своим характеристикам к характеристикам опытных плавок.

Учёт износа профиля колеса

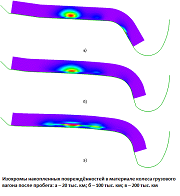

Итерация износа колеса – это серия расчётов, в пределах которой профиль поверхности катания колеса не меняется.

Итерация износа колеса – это серия расчётов, в пределах которой профиль поверхности катания колеса не меняется.

Для накопления контактно-усталостных повреждений в модуле UM RCF Wheel используется конечноэлементная модель фрагмента колеса. На каждой итерации износа колеса эта модель перестраивается. Новая конечноэлементная сетка строится на базе изношенного профиля колеса. Полученным узлам новой сетки приписываются повреждения, вычисленные путём интерполяции повреждений, накопленных в узлах сетки на предыдущей итерации износа колеса. Далее повторяется процедура накопления контактно-усталостных повреждений в узлах новой конечноэлементной схемы колеса.

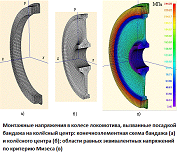

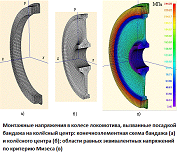

Учёт остаточных напряжений в материале колеса

Остаточные технологические напряжения после изготовления колеса и монтажные напряжения от посадки с натягом бандажа на колёсный центр могут быть представлены в виде стационарных полей в материале колеса. Поскольку задачи определения таких напряжений решаются в осесимметричной постановке, полученные распределения напряжений приписываются одному радиальному сечению колеса.

Остаточные технологические напряжения после изготовления колеса и монтажные напряжения от посадки с натягом бандажа на колёсный центр могут быть представлены в виде стационарных полей в материале колеса. Поскольку задачи определения таких напряжений решаются в осесимметричной постановке, полученные распределения напряжений приписываются одному радиальному сечению колеса.

В процессе моделирования накопления контактно-усталостных повреждений переменное поле нагрузочных напряжений, полученных в результате решения контактной задачи, накладывается на стационарное поле остаточных напряжений – нормальные и касательные напряжения обоих полей суммируются. Затем вычисляется значение критерия контактно-усталостного разрушения в узлах конечноэлементной сетки, расположенных в радиальном сечении колеса.

В библиотеку ПК УМ включены два файла-образца с данными об остаточных технологических напряжениях в материале цельнокатаного колеса вагона и монтажных напряжениях в материале колеса локомотива. Файлы имеют простую структуру, описанную в документации, что позволяет пользователю создавать и подключать в расчёт файлы с собственными данными.

Публикации

1. Сакало, В.И. Механика контактного взаимодействия колеса и рельса / В.И. Сакало, А.В. Сакало, В.С. Коссов. – Москва; Берлин: Директ-Медиа, 2021. – 376 с.

2. Сакало, В.И. Обоснование критериев моделирования процессов накопления контактно-усталостных повреждений в колёсах вагонов / В.И. Сакало, А.В. Сакало // XII Всероссийский съезд по фундаментальным проблемам теоретической и прикладной механики: сборник трудов в 4 томах. Т. 3: Механика деформируемого твердого тела. – Уфа: РИЦ БашГУ, 2019. – 1534 с. С. 976-978.

ISBN 978-5-7477-4953-5. DOI: 10.22226/2410-3535-2019-congress-v3

3. Сакало, В.И. Критерии для прогнозирования возникновения контактно-усталостных повреждений в колесах железнодорожного подвижного состава и рельсах / В.И. Сакало, А.В. Сакало // Вестник ВНИИЖТ. – 2019. – Т.78. – №3. – С. 141-148. DOI: 10.21780/2223-9731-2019-78-3-141-148

4. Sakalo, V. Computer modeling of processes of wear and accumulation of rolling contact fatigue damage in railway wheels using combined criterion / V. Sakalo, A. Sakalo, A. Rodikov, S. Tomashevskiy // Wear 432–433 (2019) 102900. DOI: 10.1016/j.wear.2019.05.015

5. Sakalo, V. Computer modelling of process of accumulation of rolling contact fatigue damage in railway wheels / V. Sakalo, A. Sakalo, S. Tomashevskiy, D. Kerentcev // International Journal of Fatigue. – 2018. – V.111. – P. 7-15. DOI: 10.1016/j.ijfatigue.2018.02.002

6. Керенцев, Д.Е. Возможности повышения ресурса вагонных колес путем изменения геометрии профиля поверхности катания / Д.Е. Керенцев, А.В. Сакало, В.А. Симонов // Развитие технологий производства железнодорожных колес на Выксунском металлургическом заводе. Выпуск 2: сб. тр. / под общ. ред. А.М. Барыкова. – М.: Металлургиздат, 2018. С. 224-239.

7. Сакало, А.В. Совместное моделирование процессов износа и накопления контактно-усталостных повреждений в железнодорожных колёсах / А.В. Сакало, В.Н. Языков // XI Всероссийский съезд по фундаментальным проблемам теоретической и прикладной механики: сборник докладов (20-24 августа 2015 г., Казань). – Казань: Казанский (Приволжский) федеральный университет, 2015. – 4480 с. – С. 3320-3322.

8. Сакало, А.В. Совершенствование профиля поверхности катания колеса вагона на основе критерия контактной усталости: дис.… канд. техн. наук / А.В. Сакало. – Москва: МГУПС (МИИТ), 2011. –142 с.

9. Сакало, А.В. Моделирование накопления контактно-усталостных повреждений в колесе вагона с использованием конечно-элементных фрагментов на упругом основании / А.В. Сакало // Вестник ВНИИЖТ. – 2011. – №4. – С. 44-49.

10. Сакало, А.В. Контактно-усталостная прочность колёсной стали / А.В. Сакало // Вестник БГТУ. – Брянск: БГТУ, 2011. – №2. – С. 35-41.

11. Сакало, А.В. Метод моделирования контактных напряжений с использованием конечно-элементных фрагментов на упругом основании / А.В. Сакало // Вестник ВГТУ. – Воронеж: ВГТУ, 2009. – №9. – С. 71-76.