UM Durability

Анализ долговечности элементов конструкции (UM Durability)

Общие сведения

Введение в модуль UM Durability

Диаграмма хода выполнения исследований

Примеры расчета долговечности

Общие сведения

В этом разделе рассмотрим подход к анализу долговечности элементов конструкции машин, реализованный в программном комплексе «Универсальный механизм». Моделирование динамики механических систем выполняется с использованием ПК «Универсальный механизм». Описание упругих тел выполняется во внешней программе конечно-элементного анализа. В настоящей версии УМ поддерживается импорт данных из двух программ: ANSYS и MSC NASTRAN. После выполнения численных экспериментов с гибридными моделями окончательная обработка результатов моделирования с точки зрения усталостной долговечности выполняется в модуле UM Durability.

В этом разделе рассмотрим подход к анализу долговечности элементов конструкции машин, реализованный в программном комплексе «Универсальный механизм». Моделирование динамики механических систем выполняется с использованием ПК «Универсальный механизм». Описание упругих тел выполняется во внешней программе конечно-элементного анализа. В настоящей версии УМ поддерживается импорт данных из двух программ: ANSYS и MSC NASTRAN. После выполнения численных экспериментов с гибридными моделями окончательная обработка результатов моделирования с точки зрения усталостной долговечности выполняется в модуле UM Durability.

Анализ начинается с построения динамической гибридной модели механической системы в ПК «Универсальный механизм». Упругие свойства тел учитываются с помощью так называемого модального подхода. Этот подход представляет упругие степени свободы тел набором собственных и статических форм колебаний. Набор упругих форм оптимизируется с точки зрения быстродействия и точности моделирования. Упругие формы колебаний рассчитываются во внешней программе КЭ-анализа (ANSYS/NASTRAN).

UM Durability обрабатывая историю изменения модальных координат, полученную в ходе выполнения серий численных экспериментов в УМ, и учитывая свойства сопротивления усталости материала детали предсказывает ее срок службы.

Любой анализ долговечности основывается на двух ключевых группах исходных данных: (1) история изменения напряжений в точках детали и (2) свойства материала детали с точки зрения усталостной долговечности.

Значение напряжений в узлах конечно-элементной сетки рассчитываются по текущим значениям модальных координат тела. В модуле UM FEM упругие деформации тела представляются линейной комбинацией упругих форм. Если множество упругих форм твердого тела выбрано адекватно решаемой задаче, тогда их суперпозиция будет представлять деформации тела точно и эффективно с точки зрения вычислительных затрат.

Идея представления деформаций упругого тела посредством суперпозиции упругих форм умноженных на некоторые множители может быть также распространена и на расчет напряжений. Имея историю изменения модальных координат можно получить историю изменения напряжений.

Используя модуль UM FEM можно сохранять файл изменения модальных координат для каждого численного эксперимента. Учитывая ортонормированные упругие формы твердого тела, посчитанные в ANSYS или MSC NASTRAN, можно получить напряжения в каждом узле конечно-элементной сетки.

При запуске мастера расчета долговечности пользователь выбирает упругое тело для анализа и загружает файлы изменения модальных координат и указывает свойства материала детали.

Когда все данные указаны, UM Durability выполняет расчет напряжений в узлах детали, а затем с использованием метода дождя рассчитывает нагруженность, накопленные усталостные повреждения и срок службы детали до появления трещин.

Введение в модуль UM Durability

Оценка долговременной прочности элементов конструкции является одной из основных задач, возникающих при разработке новых машин и механизмов. Основным фактором, определяющим долговечность большинства деталей машин, является механическое нагружение.

Существующие методики позволяют производить оценку усталостной прочности и долговечности при наличии исходных данных о свойствах сопротивления усталости детали, определяемых конструкционными, технологическими и эксплуатационными факторами, а также подробного и достоверного описания условий нагружения – нагруженности детали. Формат исходных данных о свойствах сопротивления усталости определяется выбранной методикой расчета, наиболее полные данные о нагруженности содержатся в записях процесса изменения напряженно-деформированного состояния (НДС) детали в процессе эксплуатации, представленных в виде последовательности полуциклов нагружения.

Экспериментальное исследование нагруженности связано с необходимостью изготовления натурного образца механизма и, следовательно, не может проводиться на ранних стадиях разработки. Компьютерное моделирование лишено данного недостатка и позволяет добиться существенной экономии времени и средств на проведение натурного эксперимента.

Рассмотрим процедуру оценки эксплуатационной нагруженности и усталостной долговечности элементов конструкции машин, реализованную в программном комплексе «Универсальный механизм».

- Условия эксплуатации механизма за планируемый срок службы описываются набором частных режимов работы.

- С использованием модуля анализа динамики упругих тел UM FEM подготавливаются гибридные модели механизма, включающие исследуемые на прочность детали в виде упругих тел.

- Проводятся численные эксперименты, моделирующие работу механизма для выделенных режимов работы. Истории изменения модальных координат упругих тел сохраняются в отдельные файлы. При использовании модуля многовариантных расчетов UM Experiments отдельные эксперименты могут объединяться в серии, результаты выполнения которых сохраняются автоматически. Полученные результаты передаются в модуль UM Durability.

- Анализ усталостной долговечности проводится для каждого упругого тела в отдельности. Средствами модуля UM Durability описываются группы датчиков – узлов конечноэлементой модели исследуемого тела. По записям процессов изменения модальных координат детали рассчитываются истории изменения НДС в датчиках для каждого из рассматриваемых режимов работы. Полученные процессы схематизируются для дальнейшего использования в алгоритмах оценки усталостной прочности и долговечности; распределения их статистических характеристик применяются для предварительного выявления ресурсоограничивающих зон конструкции.

- Подготовка расчета усталостной долговечности включает выбор и задание параметров методики расчета, задание относительных долей режимов нагружения за единицу срока службы и описание свойств сопротивления усталости для каждой из ресурсоограничивающих зон. Усталостная долговечность и накопленные повреждения оцениваются для каждой зоны при работе механизма, как в отдельном режиме, так и для нагружения, заданного комбинацией частных режимов.

В настоящее время в модуле реализованы алгоритмы расчета усталостной долговечности при многоцикловой усталости, регламентированные нормативными документами локомотивостроения (Нормы для расчета и оценки прочности несущих элементов, динамических качеств и воздействия на путь экипажной части локомотивов железных дорог МПС РФ колеи 1520 мм, 1998г.) и вагоностроения (Нормы для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм (несамоходных), 1996г.), а также их модификации.

Дополнительные возможности модуля:

- визуализация и экспорт во внешние программы результатов расчета нагруженности и усталостной долговечности для отдельных датчиков и контрольных зон;

- графическое отображение распределений расчетных параметров нагружения и результатов оценки долговечности по исследуемой детали;

- справочник свойств сопротивления усталости конструкционных материалов с возможностью добавления новых записей.

Диаграмма хода выполнения исследований

|

| Порядок работы |

Примеры расчета долговечности

|

|

|

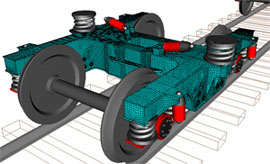

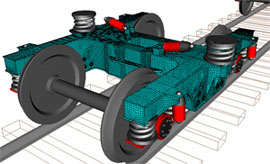

| Анализ нагруженности рамы тележки локомотива |

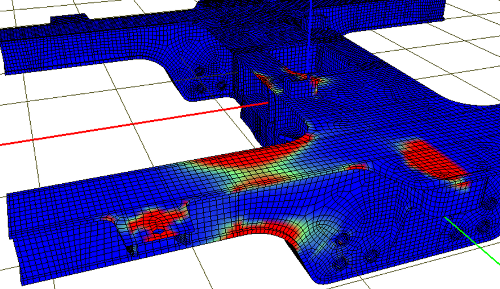

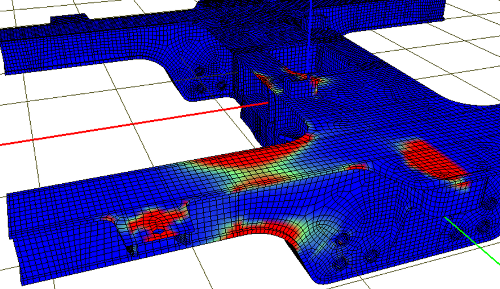

Распределение максимальных амплитуд напряжений для рамы тележки локомотива |

|

|

|

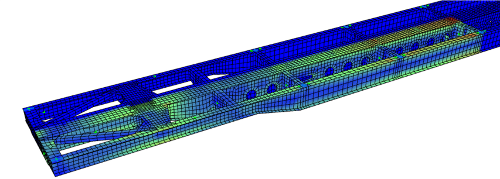

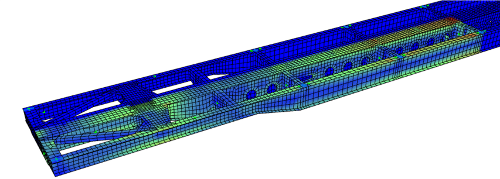

| Гибридная модель длиннобазной платформы |

Анализ нагруженности длиннобазной платформы: распределение максимальных значений напряжений |

Руководство пользователя / презентация

Руководство пользователя / презентация

Руководство пользователя для этого модуля доступно на странице загрузки.

В этом разделе рассмотрим подход к анализу долговечности элементов конструкции машин, реализованный в программном комплексе «Универсальный механизм». Моделирование динамики механических систем выполняется с использованием ПК «Универсальный механизм». Описание упругих тел выполняется во внешней программе конечно-элементного анализа. В настоящей версии УМ поддерживается импорт данных из двух программ:

В этом разделе рассмотрим подход к анализу долговечности элементов конструкции машин, реализованный в программном комплексе «Универсальный механизм». Моделирование динамики механических систем выполняется с использованием ПК «Универсальный механизм». Описание упругих тел выполняется во внешней программе конечно-элементного анализа. В настоящей версии УМ поддерживается импорт данных из двух программ: